Hej tam! Jestem dostawcą części głęboko tłoczonych i wiem, jak ważne jest, aby te części miały wysoką odporność na zmęczenie. Awaria zmęczeniowa może być prawdziwym bólem szyi, prowadzącym do kosztownych wymian i przestojów. Dlatego na tym blogu podzielę się kilkoma wskazówkami, jak zwiększyć odporność zmęczeniową części głęboko tłoczonych.

Wybór materiału

Pierwszym krokiem w zwiększaniu wytrzymałości zmęczeniowej części głęboko tłoczonych jest wybór odpowiedniego materiału. Różne materiały mają różne właściwości zmęczeniowe, dlatego ważne jest, aby wybrać taki, który wytrzyma cykliczne naprężenia, na które będą narażone Twoje części.

- Stale o wysokiej wytrzymałości: Stale o wysokiej wytrzymałości są doskonałym wyborem na części głęboko tłoczone, które wymagają dużej odporności zmęczeniowej. Mają wysoką granicę plastyczności i dobrą ciągliwość, co pozwala im bezawaryjnie pochłaniać energię podczas cyklicznego obciążenia. Na przykład zaawansowane stale o wysokiej wytrzymałości (AHSS), takie jak stale dwufazowe i stale o plastyczności indukowanej transformacją (TRIP), mogą zapewniać doskonałe właściwości zmęczeniowe. Stale te mają drobnoziarnistą mikrostrukturę, która pomaga w bardziej równomiernym rozłożeniu naprężeń, zmniejszając ryzyko inicjacji pęknięć.

- Stopy aluminium: Stopy aluminium są również popularne na części głęboko tłoczone ze względu na ich lekkość. Mają dobry stosunek wytrzymałości do masy i mogą zapewnić przyzwoitą odporność na zmęczenie. Powszechnie stosowane są stopy takie jak 6061 i 5052. Obrabialny cieplnie stop 6061 można wzmocnić poprzez procesy obróbki cieplnej, co może poprawić jego trwałość zmęczeniową. Z drugiej strony stop 5052 ma dobrą odkształcalność i odporność na korozję, co jest korzystne w przypadku części pracujących w trudnych warunkach.

Optymalizacja projektu

Konstrukcja części głęboko tłoczonych odgrywa znaczącą rolę w ich odporności zmęczeniowej. Dobrze zaprojektowana część może zmniejszyć koncentrację naprężeń i poprawić ogólny rozkład naprężeń.

- Płynne przejścia: Upewnij się, że pomiędzy różnymi sekcjami części występują płynne przejścia. Ostre narożniki i krawędzie mogą powodować naprężenia, w których istnieje większe prawdopodobieństwo wystąpienia pęknięć. Zaokrąglanie narożników i stosowanie zaokrągleń może znacznie zmniejszyć koncentrację naprężeń. Na przykład, jeśli projektujesz kubek głęboko tłoczony, posiadanie zaokrąglonego dna zamiast ostrego może poprawić jego trwałość zmęczeniową.

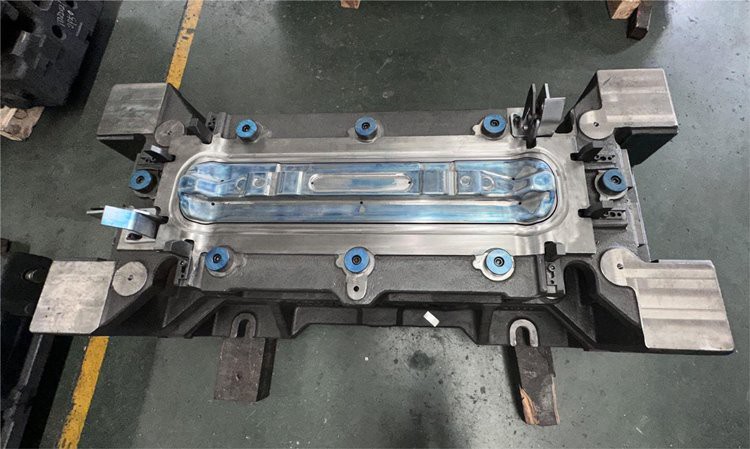

- Właściwa grubość ścianki: Istotne jest utrzymanie jednakowej grubości ścianki w całej części. Nierówna grubość ścianki może prowadzić do koncentracji naprężeń w cieńszych obszarach, zwiększając ryzyko uszkodzenia zmęczeniowego. Podczas procesu głębokiego tłoczenia ważne jest kontrolowanie przepływu materiału, aby zapewnić stałą grubość ścianki. Możesz użyćMatryca transferowatechnologię pozwalającą uzyskać lepszą kontrolę nad procesem formowania i bardziej jednolitą grubość ścianki.

Procesy produkcyjne

Sposób wytwarzania części głęboko tłoczonych może mieć duży wpływ na ich odporność zmęczeniową.

- Precyzyjne stemplowanie: Stosowanie procesów tłoczenia o wysokiej precyzji może zapewnić dokładne uformowanie części i minimalizację defektów.Narzędzie progresywne do obróbki blachyto doskonała opcja w przypadku wielkoseryjnej produkcji części głęboko tłoczonych. Pozwala na wykonanie wielu operacji w jednym przejściu, zmniejszając ryzyko niewspółosiowości i poprawiając ogólną jakość części.

- Obróbka cieplna: Obróbkę cieplną można zastosować w celu poprawy właściwości mechanicznych części głęboko tłoczonych. Procesy takie jak wyżarzanie, hartowanie i odpuszczanie mogą zmienić mikrostrukturę materiału, zwiększając jego wytrzymałość i wiązkość. Na przykład hartowanie i odpuszczanie części stalowych może zwiększyć ich twardość i odporność zmęczeniową. Należy jednak dokładnie kontrolować parametry obróbki cieplnej, aby uniknąć nadmiernego stwardnienia lub spowodowania innych wad.

Wykończenie powierzchni

Stan powierzchni części głęboko tłoczonych może również wpływać na ich odporność zmęczeniową.

- Polerowanie: Polerowanie powierzchni części może usunąć wady powierzchni i zmniejszyć koncentrację naprężeń na powierzchni. Gładka powierzchnia jest mniej podatna na inicjowanie pęknięć podczas cyklicznego obciążenia. W zależności od materiału i wymagań części można zastosować metody polerowania mechanicznego lub chemicznego.

- Powłoki: Nałożenie powłok na powierzchnię części może zapewnić dodatkową ochronę przed zmęczeniem. Na przykład cienka warstwa cynku lub niklu może działać jako bariera przed korozją, co może przyspieszyć uszkodzenie zmęczeniowe. Niektóre zaawansowane powłoki mogą również poprawić smarowność powierzchni, zmniejszając tarcie i zużycie podczas cyklicznego obciążenia.

Kontrola jakości

Wdrożenie ścisłego systemu kontroli jakości ma kluczowe znaczenie dla zapewnienia wysokiej odporności zmęczeniowej części głęboko tłoczonych.

- Badania nieniszczące: Stosuj nieniszczące metody badań, takie jak badania ultradźwiękowe, badania cząstek magnetycznych lub badania prądami wirowymi, aby wykryć wszelkie defekty wewnętrzne lub powierzchniowe części. Testy te mogą pomóc w zidentyfikowaniu potencjalnych obszarów słabych punktów przed oddaniem części do użytku.

- Testowanie zmęczenia: Przeprowadzić badania zmęczeniowe próbek części, aby określić ich trwałość zmęczeniową w określonych warunkach obciążenia. Może to pomóc w zweryfikowaniu projektu, doborze materiałów i procesach produkcyjnych. Analizując wyniki testów, można wprowadzić zmiany w celu poprawy odporności zmęczeniowej części.

Dostawca - współpraca z klientem

Jako dostawca części głęboko tłoczonych wierzę w ścisłą współpracę z moimi klientami, aby mieć pewność, że części spełniają ich wymagania w zakresie odporności zmęczeniowej.

- Zrozumienie aplikacji: Zawsze poświęcam czas na zrozumienie konkretnego zastosowania części. Znajomość warunków pracy, takich jak rodzaj obciążenia (rozciągające, ściskające lub cykliczne), częstotliwość obciążeń i warunki środowiskowe, pomaga mi zalecić najbardziej odpowiedni materiał, projekt i procesy produkcyjne.

- Pętla sprzężenia zwrotnego: Zachęcam moich klientów do przekazywania opinii na temat działania części. Informacje te można wykorzystać do ciągłego doskonalenia jakości i odporności zmęczeniowej części. Jeśli klient zgłosi awarię zmęczeniową, współpracuję z nim, aby przeanalizować pierwotną przyczynę i opracować rozwiązania, które zapobiegną jej ponownemu wystąpieniu.

Jeśli szukasz wysokiej jakości części do głębokiego tłoczenia i doskonałej odporności na zmęczenie, chętnie z Tobą porozmawiam. Niezależnie od tego, czy potrzebujesz małej partii niestandardowych części, czy serii produkcyjnej na dużą skalę, dysponuję wiedzą i zasobami, aby spełnić Twoje potrzeby. Po prostu skontaktuj się ze mną, a zaczniemy omawiać Twoje wymagania i to, w jaki sposób mogę pomóc Ci uzyskać to, co najlepsze – wykonanie części z głębokim tłoczeniem.

Referencje

- Dieter, GE (1986). Metalurgia mechaniczna. McGraw-Wzgórze.

- Kalpakjian, S. i Schmid, SR (2008). Inżynieria i technologia produkcji. Sala Pearson Prentice.

- Hertzberg, RW, Vinci, JA i Hertzberg, JM (2013). Mechanika deformacji i pękania materiałów inżynierskich. Wiley'a.